X軸とY軸との交点に必要な配線用ブラケット制作から開始。どの部分にコネクターをつけようか悩みましたが、すぐに取り外すことができるX軸のモーターマウント上に取り付けることにしました。

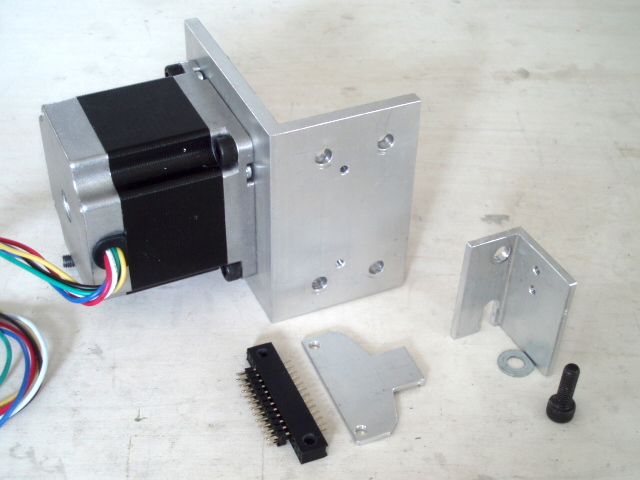

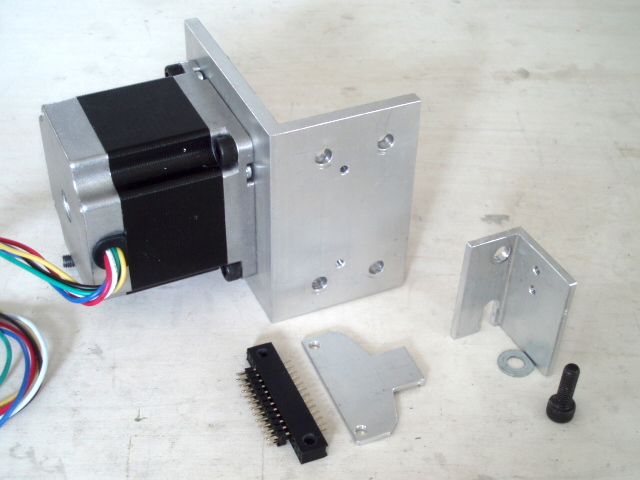

手前左から、コネクター(ピンヘッダ+ピンソケット)、コネクター用ブラケット、右に見えるのがケーブルドラッグチェーン用ブラケット、モーターマウント上にM3のタップを2カ所切って、そこにコネクター用ブラケットを取り付けます。こんな感じで、必要に応じてブラケットをつくったり細かい作業が多いです。

手前左から、コネクター(ピンヘッダ+ピンソケット)、コネクター用ブラケット、右に見えるのがケーブルドラッグチェーン用ブラケット、モーターマウント上にM3のタップを2カ所切って、そこにコネクター用ブラケットを取り付けます。こんな感じで、必要に応じてブラケットをつくったり細かい作業が多いです。

これらを組み立ててハンダ付けし、ようやくX軸とY軸をつなぐ配線が終わったところ。Y軸に沿った2個目のケーブルドラッグチェーンに8芯ケーブル3本通しました。

8芯ケーブル3本だとかなり弾力があるのですが、なんとかねじ曲げてすっきりまとまりました。いちおうどのネジにもアクセス可能にしておきました。

8芯ケーブル3本だとかなり弾力があるのですが、なんとかねじ曲げてすっきりまとまりました。いちおうどのネジにもアクセス可能にしておきました。

ハンダ付けしてあるところは前回同様黒いホットボンドで固めてあります。今回は、ホットボンドを盛りつけたあとにコテ(クラフトテープの粘着しにくい表面)で押さえたので、内部に充填しつつ表面もいくらか平らになっています。X軸(Z軸も含む)をY軸から切り離すときに、このコネクターを外す感じです。いちおう通電テストもしてみましたが大丈夫そうです。

ハンダ付けしてあるところは前回同様黒いホットボンドで固めてあります。今回は、ホットボンドを盛りつけたあとにコテ(クラフトテープの粘着しにくい表面)で押さえたので、内部に充填しつつ表面もいくらか平らになっています。X軸(Z軸も含む)をY軸から切り離すときに、このコネクターを外す感じです。いちおう通電テストもしてみましたが大丈夫そうです。

次は、これら8芯線3本がケーブルドラッグチェーンを通った後に、Y軸モーター2個+Y軸リミットスイッチ2個と合流します。合計で36線となり、最後にCNCシールドや電源が入っているコントロールボックスにつながる予定です。

続き:「専用台の制作」

これらを組み立ててハンダ付けし、ようやくX軸とY軸をつなぐ配線が終わったところ。Y軸に沿った2個目のケーブルドラッグチェーンに8芯ケーブル3本通しました。

次は、これら8芯線3本がケーブルドラッグチェーンを通った後に、Y軸モーター2個+Y軸リミットスイッチ2個と合流します。合計で36線となり、最後にCNCシールドや電源が入っているコントロールボックスにつながる予定です。

続き:「専用台の制作」