X軸、Z軸がだいたいできたので、いよいよY軸の製作です。Y軸はボールスクリューが1100mmあり、骨格となるC型チャンネルは1220mmあります。1220mmは4'x8'版の短手の長さと同じで、4'x8'版の作業台があるので、その上に載せるためにその寸法になっています。

とりあえず、必要な部材のカットから。カット時の騒音がものすごいので、昼間にしかカットできません。夜はマーキングや組み立てをする感じです。

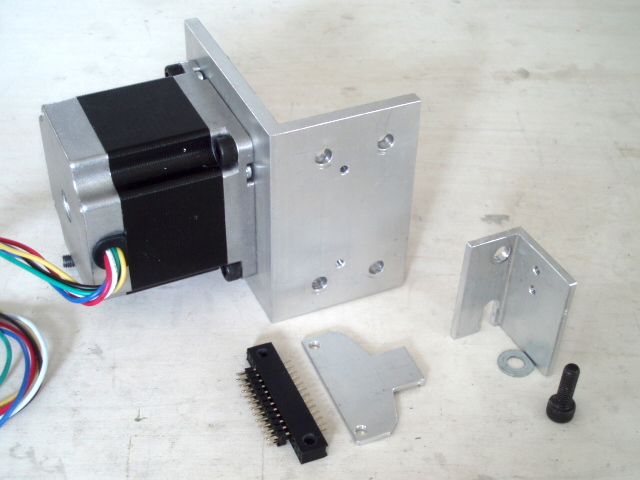

ようやく、Y軸2本分に必要な主な部材の切り出しが終わりました。右手前にある長方形の小さな部品はベアリングユニットを底上げするスペーサーです。左側にあるモーターマウントはとりあえず穴あけまでやっておきました。中央の大きい穴(径39mm)をあける際にものすごい音がするので、昼間のうちにあけておかないとだめです。この大口径の穴あけが一番面倒。ステッピングモーターが4つあるので4つ分あければいいのですが、もし20個とかあると嫌になります。今後このCNCマシンでこのような作業ができるようになれば楽なのですが。モーターマウント2個だけで1時間くらいかかりました。モーターマウントの小さいほうの4つ穴はM5タップが切られています。けっこうタップを切って済ませているので、購入したナットをあまり使ってません。

これからそれぞれの部材に、M5用貫通穴(径5.5mm)、M5用タップ下穴(径4.2mm)、M6用貫通穴(径6.5mm)、M6用タップ下穴(径5mm)の4種類の穴あけ作業があります。C型チャンネル上にレールを固定する穴はタップを切るのですが、合計で32個あります。けっこう大変。タップは夜中にゆっくりやればいいので後回し。

とにかく切断と大口径穴あけだけ先に終わらせたという感じです。騒音と削りカスが飛び散る作業は、いつ始めようかと躊躇しがちですが、さっさと終わらせると気が楽になります。

作業のつづき:

引き続き穴あけです。Y軸は2本あるので、作業量が2倍になって意外に時間かかります。

まずは先ほどのスペーサー。こんな感じ↓になります。

このスペーサーだけでも、下穴も含め48回ボール盤で穴あけします。さらに穴の周囲と各辺のバリ取りもしなければなりません。小さい割にけっこう手間がかかりました。

そして、C型チャンネルにM5のタップを切ります。レールを直に固定するネジ穴です。合計32カ所。これも疲れる。こうゆう作業は夜中にできます。

しかし作業中に意外なものを発見しました。以下の画像、レール上を滑るスライドブロックですが、ひとつだけ(右側)違うタイプが入っていました。上部中央に六角穴の止めネジがついています。全部で16個あるうちこのひとつだけです。

裏返してみると、こんな感じでやっぱりひとつだけ違います。外形やネジ穴の位置などは同じなのですが、仕組みが少し違うようです。

右側スライドブロックの底面は何もなし。左と中央のスライドブロックには、抑え金具のようなものがついています。この押さえ金具も何のためについているのか分からないのですが、抑え金具のビニール皮膜もはがしてしまって、いろいろいじってみると、

どうやらこの抑え金具を外すと、中のC型リニアベアリングが回転するようです。さきほどのひとつだけ違うタイプのものは押さえ金具がないかわりに上部の止めネジで固定するようです。そのほうがスマートな感じだと思いますが、16個中15個がこの抑え金具タイプのものです。側面にも六角穴付き止めネジがついているのですが、それを締めても回転しなくなるようです。よくわからないけど、抑え金具についていたビニール皮膜をはがして、以下のようにまた元通りにもどしておきました。

この押さえ金具だけ、後付けしたような中途半端なつくりになっているので、何なんだろうとは思っていたんですが。まあ、このままつかいましょう。一個だけ違うタイプのものも寸法は同じなので、問題はなさそうです。

という感じで、今日の作業はおしまいです。材料カットと穴あけやタップ切りで終わりました。

次回組み立てに入ります。